Arbeitsgruppe Pulvertechnologie

Leitung: Dipl.-Ing. Georg Puchas

Konzept

Schwerpunkt der Forschungsarbeiten des Lehrstuhls bei der Herstellung pulverkeramischer Werkstoffe ist der Bereich Aufbereitung und Formgebung. Hierbei kommt es auf ein sehr präzise abgestimmtes Verhältnis zwischen verfahrenstechnischer Durchführung und den für die jeweiligen Prozessschritte optimierten organischen Additiven an. Der Lehrstuhl leistet Beiträge zu der gesamten Prozesskette von der Synthese polymerer Additive, der Modifizierung von Partikeloberflächen, über die Weiterentwicklung von Formgebungsverfahren bis hin zur Optimierung von keramischen Formteilen. Dabei steht immer die Wechselwirkung zwischen anorganischen Partikeloberflächen und den organischen Prozessadditiven im Mittelpunkt der Aktivitäten. Die Untersuchungen werden mit einer Vielzahl von Messmethoden zur Charakterisierung der jeweiligen Verfahrensschritte begleitet, um einerseits ein grundlegendes Verständnis der komplexen Vorgänge zu erarbeiten und andererseits Ansatzpunkte für die Optimierung industrieller Prozesse zu entwickeln.

Forschungsgebiete

- GranulationEinklappen

-

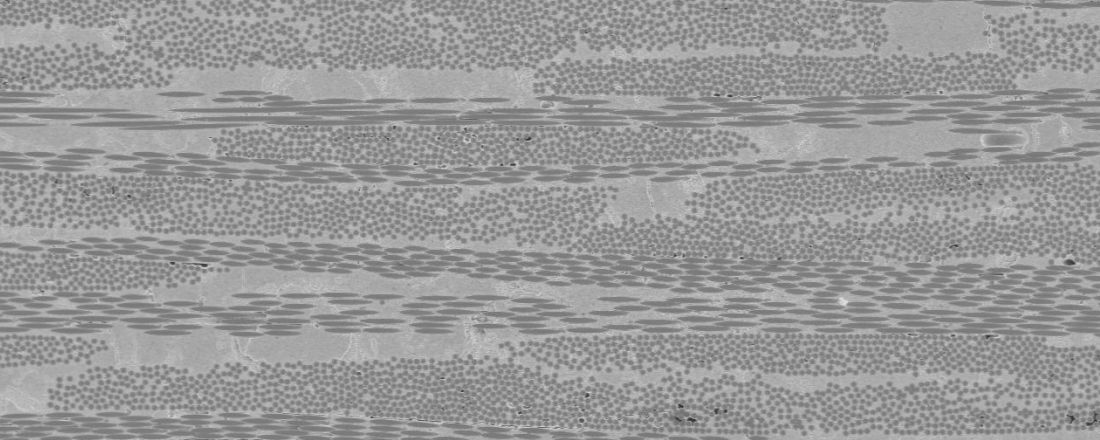

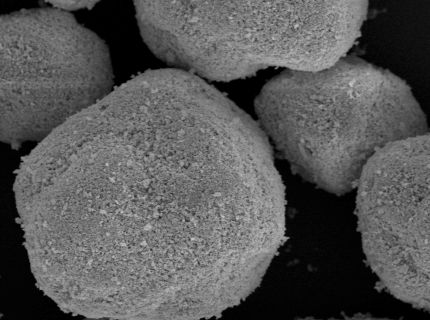

Pulver werden im Allgemeinen granuliert, um, staubfreie sphärische Aggregate herzustellen die leicht transportier- und dosierbar sind und in der keramischen Verfahrenstechnik maßgeschneiderte Granulate für die Pressformgebung liefern. Durch die Granulation können organische Additive wie Binder, Gleitmittel oder Feuchtespeicher zugegeben werden, um die Rieselfähigkeit, das Fließverhalten oder die Verarbeitungseigenschaften des Granulates zu optimieren. Am Lehrstuhl stehen sowohl thermische (Wirbelschichtanlage) als auch nicht-thermische (Eirich-Mischer) Granulationsmethoden zur Verfügung. Dies ermöglicht die Herstellung von Granulaten ausgehend von keramischen Suspensionen und Pulvern. Mit der am Lehrstuhl verfügbaren Wirbelschichtanlage (Minibatch, Fa. Heinen) können Granalien mit einem Durchmesser bis ca. 500 µm im Luftstrom erzeugt werden. Neben der Herstellung von Granulaten kann die Wirbelschichtanlage zudem zum Beschichten von Pulvern für eine definierte Aggregation, oder um die Oberflächeneigenschaften gezielt anzupassen, genutzt werden.

- Oxidkeramische Verbundwerkstoffe (OFC)Einklappen

-

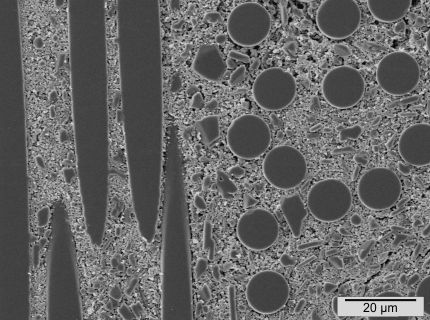

Strukturwerkstoffe für den Langzeiteinsatz (> 10.000 h) bei Temperaturen oberhalb von 1000 °C unter korrosiven Bedingungen werden als Schlüsselkomponenten für Flugzeugtriebwerke, für den Ofen- und Chemieanlagenbau, sowie für den Einsatz in Härtereien und Gießereien angesehen. Keramische Faserverbundwerkstoffe (Ceramic Matrix Composites, CMC), d. h. Werkstoffe bei denen keramische oder Kohlenstofffasern in eine keramische Matrix eingebettet sind und die ein schadenstolerantes, quasi-duktiles Bruchverhalten aufweisen, können diese Anforderungen erfüllen. Die Entwicklung von kolloidalen, d. h. schlickerbasierten, Verfahren zur Herstellung keramischer Faserverbundwerkstoffe ausgehend von keramischen Pulvern bildet einen Forschungsschwerpunkt der Arbeitsgruppe. Drei dieser Verfahren (zwei Prepregverfahren, ein Faserspritzprozess) zur Herstellung von kurz- und langfaserverstärkten CMC wurden patentiert, ebenso ein Verfahren zur Herstellung kurzfaserverstärkter OFC-Preformen. Dabei zeichnen sich die Verfahren besonders durch ihre Reproduzierbarkeit und kurze Prozesszeiten aus. Der Faserspritzprozess zur Herstellung kurzfaserverstärkter CMC wurde im Rahmen des EFRE-Projekts „Roadmap flexPro“ gemeinsam mit dem Lehrstuhl Angewandte Informatik III automatisiert. Mit der aufgebauten Faserspritzanlage können sowohl Glas-, Kohlenstoff- als auch keramische Fasern mit Schlickern bzw. Harzen verspritzt werden. Durch die Verwendung der vielfältigen Charakterisierungsmethoden am Lehrstuhl werden Prozess-Mikrostruktur-Eigenschaftskorrelationen aufgestellt, um ein materialwissenschaftliches und prozesstechnisches Know-How aufzubauen und die Verfahren noch reproduzierbarer zu gestalten. Mit der Hochtemperatur-Universalprüfmaschine ZwickRoell Z050 TEW können die mechanischen Eigenschaften der CMC bis 1400 °C (auf Zug) bzw. 1550 °C (auf Biegung, Scherung und Druck) untersucht werden, sowohl an Luft als auch in einem Spülgasstrom.

- CharakterisierungEinklappen

-

Mit Hilfe von organischen Additiven lassen sich verschiedene Problemstellungen beim Processing von keramischen Pulvern lösen. Entscheidend ist die genaue Kenntnis über die Wechselwirkungen zwischen Pulveroberfläche und der oberflächenaktiven Substanz. Begleitend zu allen projektbezogenen Arbeiten hat der Lehrstuhl hierfür in den letzten Jahren eine umfassende Messmethodik aufgebaut. Ein verbessertes Verständnis lässt sich mit der Elektroakustischen Schallanalyse (ESA) und rheologischen Messmethoden (Rotations- und Oszillationsviskosimetrie) erlangen. Beide Messmethoden können bei hohen Feststoffkonzentrationen angewandt werden. Ergänzend kann die Partikelgrößenverteilung an verdünnten Suspensionen bestimmt werden. Des Weiteren sind im Verlauf der Prozesskette das genaue Verständnis des Entbinderungsverhaltens von organischen Additiven sowie das Schwindungsverhalten und die Phasenentwicklung beim Sintern des Grünkörpers notwendig, um Sinterzyklen festzulegen. Um die Zusammenhänge zwischen Sinterverhalten, Gefüge und Eigenschaften zu erforschen, stehen Anlagen für thermogravimetrische Messungen mit FT-IR Kopplung, ein Dilatometer sowie ein Röntgendiffraktometer mit Hochtemperaturkammer bis 1200 °C zur Verfügung. Die gesinterte Keramik kann abschließend umfassend mittels Rasterelektronenmikroskopie und allen gängigen mechanischen Prüfungen charakterisiert werden.