Arbeitsgruppe Verbundkeramik

Leitung: Dr. rer. nat. Nico Langhof

Forschungsgebiete

Die Arbeitsgruppe Verbundkeramik beschäftigt sich mit allen Aspekten der Entwicklung, Optimierung und Eigenschaftscharakterisierung faserverstärkter keramische Verbundwerkstoffe (CMC, Ceramic Matrix Composites). Diese innovative Materialgruppe entstammt der Luft- und Raumfahrt und wurde ursprünglich als Thermalschutzsystem für Raumfähren (z. B. Space Shuttle) entwickelt. Zur Fertigung dieser schadenstoleranten Keramiken stehen Technikumsanlagen zur Verfügung, die einen Temperaturbereich bis ca. 2.500 °C an Luft, Schutzgas und Vakuum abdecken.

- Schadenstolerante VerbundkeramikenEinklappen

-

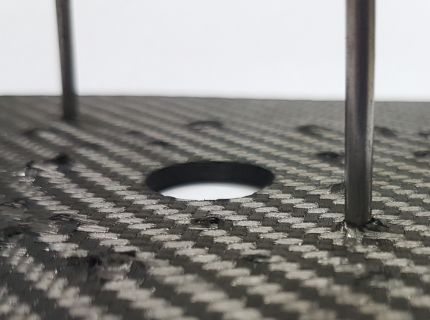

Stahlnägel in einer C/C-SiC-Platte

Die Schadenstoleranz von Verbundkeramiken steht im Mittelpunkt nahezu aller Forschungs- und Entwicklungsvorhaben in der Arbeitsgruppe. Nur durch die Schadenstoleranz, die in der Regel durch eine Faserverstärkung erzielt wird, besitzen die Verbundkeramiken gegenüber monolithischen Keramiken entscheidende Vorteile. Die Fasern sind in keramischen Matrices eingebettet und bewirken keine Festigkeits-, sondern eine Zähigkeitssteigerung. Dadurch erzielte, deutlich erhöhte Bruchdehnungen von > 0,2 % können plötzliche thermomechanische Lasten und Verformungen aufnehmen, ohne dass das Material einen Schaden davon trägt. Zusätzlich unterscheidet die Versagensart die Verbundkeramiken von den monolithischen Keramiken. Die Verstärkungsfasern bewirken ein allmähliches und nicht sprödes, katastrophales Versagen im Überlastfall. Damit stellt die Schadenstoleranz der Verbundkeramiken die Voraussetzung dar, um besonders im Bereich des Hochtemperatur-Leichtbaus neue Anwendungsfelder zu erschließen. C/SiC und SiC/SiC bei den nicht-oxidischen und oxidische Al2O3-faserverstärkte Verbundkeramiken spielen dabei die Hauptrolle.

- Friktionsmaterialien – Bremsscheiben und Bremsbeläge aus KeramikEinklappen

-

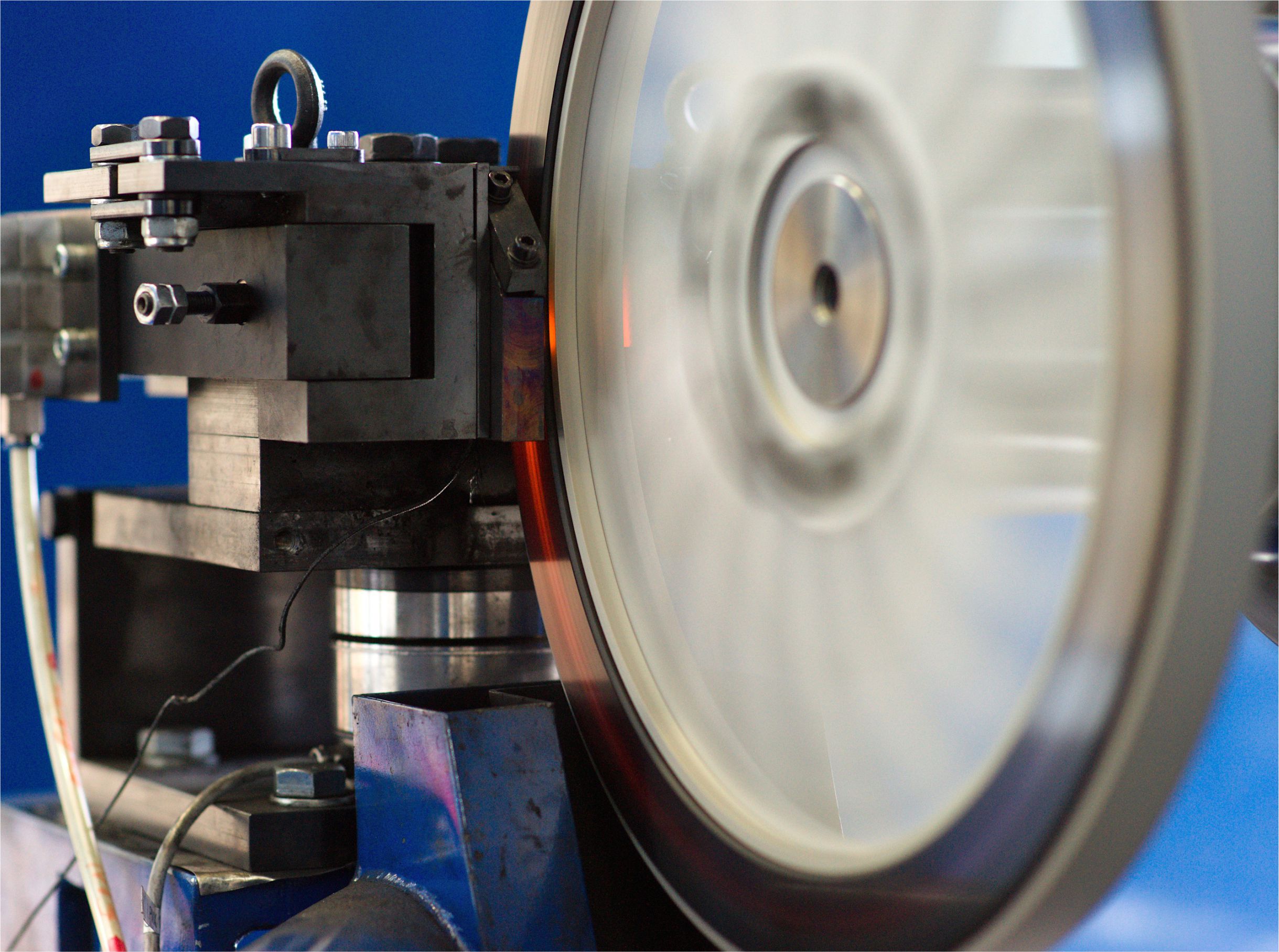

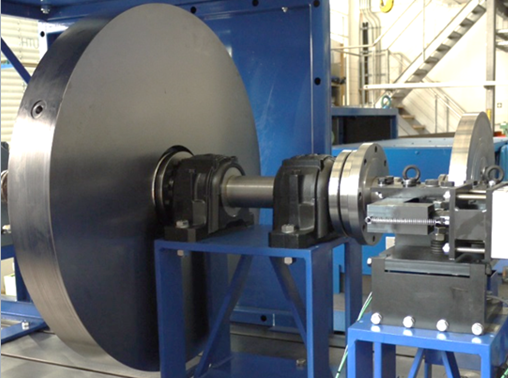

Seit mehr als 10 Jahren beschäftigt sich die Arbeitsgruppe Verbundkeramik schwerpunktmäßig mit der Entwicklung, Fertigung und tribologischen Prüfung von Friktionsmaterialien. Im Fokus stehen Betriebs- und Notbremsen aus den Bereichen der PKW-Bremsen, Zug-Bremsen, Aufzugs-Bremsen, Industrie-Bremsen und Racing-Anwendungen. Besonders große Erfahrungen bestehen in der Untersuchung von C-faserverstärktem Kohlenstoff (C/C) und C-faserverstärktem SiC (C/SiC) mit verschiedenen Modifizierungen, als Scheiben- und Belagsmaterial.

Ziel unserer Arbeiten ist es ein Verständnis über belastungsabhängige Reibungs- und Verschleißmechanismen aufzubauen, die besonders bei keramischen Reibmaterialien zu beobachten sind. Darauf aufbauend werden anwendungsbezogene Friktionswerkstoffe entwickelt und in geprüft. Von der Anwendung abgeleitete, flächenbezogene Belastungen werden in der Regel auf Belagsgeometrien in der Größenordnung von z.B. 30 x 30 mm2 skaliert. Erkenntnisse aus der Grundlagenforschung fließen dabei stets auch in anwendungsnahe Forschungsprojekte (z.B. AiF, ZIM) und bilaterale Industrieprojekte ein. Auch im Transfer von Material zur Anwendung beim Industriepartner verfügen wir bereits über Erfahrung.

Bei den Bremsscheibenmaterialien bestehen die meisten Erfahrungen mit kommerziell verfügbaren:

- Keramischen C/SiC Bremsscheiben, üblicherweise von der Fa. BremboSGL (innenbelüftete Bremsscheiben mit Durchmesser von 380 mm – 450 mm,

- C/C-Bremsscheiben

- Hybride Ansätze mit metallischen Tragkörpern und verbundkeramischen Reibflächen

- Keramische C/SiC Bremsscheiben internationaler Hersteller und selbst entwickelte modifizierte C/SiC Bremsscheiben mit Kurzfaser- und Gewebe-Verstärkung

- Stahl- und Graugussscheiben verschiedener Durchmesser bis 1 m, massiv oder innenbelüftet.

Der uns zu Verfügung stehende Bremsenprüfstand zeichnet sich durch folgende Eckdaten aus:

- Bis zu 1200 kW, flächenspezifische Reibleistungen bis 3200 W/mm2

- Drehzahlmax = 2500 U/min-1

- Bremskraft: pneumatisch bis 50 kN

- Bremsdrücke: probengrößenabhängig (z.B. für 30 x 30 mm² bis 60 MPa)

- Schwungmasse: 800 kg (120 kgm²) und 200 kg (15 kgm²) verfügbar

- Versuche mit konstanter Gleitgeschwindigkeit

- Stopp-Bremsungen, d.h. Versuche mit abnehmender Geschwindigkeit

- Belagsgröße: 10 x 20 x 10 mm³ bis 30 x 30 x 10 mm³ (L x B x D, andere Größen auf Anfrage)

- Bremsscheiben: 250 – 1000 mm Durchmesser (andere Durchmesser auf Anfrage)

Wir sind in der Lage im Anschluss an die Friktionsversuche die Reibmaterialien hinsichtlich Mikrostruktur und Oberflächenrauheit genauestens zu analysieren (u.a. REM, Laser Scanning Mikroskop) um zielgerichtet Reibungs- und Verschleißmechanismen zu identifizieren sowie die Reibmaterialien auf die jeweiligen Anwendungsfelder hin anzupassen und weiterzuentwickeln.

Zur Unterstützung der Entwicklung werden FE-Analysen bzw. Simulationen eingesetzt, mit deren Hilfe thermomechanische Lasten während des Bremsvorganges simuliert und so direkt Rückschlüsse auf die Entwicklung der Friktionsmaterialien gezogen werden können.

- Keramischen C/SiC Bremsscheiben, üblicherweise von der Fa. BremboSGL (innenbelüftete Bremsscheiben mit Durchmesser von 380 mm – 450 mm,

- Flüssigphasen-basierte InfiltrationsverfahrenEinklappen

-

In Verbundkeramiken werden Fasergerüste (Halbzeuge bzw. Preformen) von einer Matrix umgeben, die vor allem die Fasern schützt und Kräfte zwischen ihnen überträgt. Die Einbringung der Matrix kann über die Gasphasenabscheidung (CVI = Chemical Vapor Infiltration) oder über Flüssigphasen-basierte Prozesse (z. B. PIP = Polymer Infiltration and Pyrolysis) erfolgen. Die Infiltration mit Flüssigphasen steht in der Arbeitsgruppe Verbundkeramiken im Zentrum der Forschungsaktivitäten. Verschiedene Flüssigphasen von Polymeren, über Schlicker und metallische Schmelzen, werden intensiv auf Eignung als Matrix in Kombination zu C-, SiC- und oxidischen Verstärkungsfasern untersucht. Mit Flüssigphasen können Verbundkeramiken mit komplexen dreidimensionalen Geometrien einfach, schnell und effizient gefertigt werden. Besonders das PIP-Verfahren in Kombination mit der Infiltration durch schmelzflüssiges Silizium (Flüssigsilizierung bzw. LSI = Liquid Silicon Infiltration) finden Anwendungen und sind Gegenstand von grundlagenorientierten und anwendungsbezogenen Arbeiten.

- Faserbeschichtungen und FaserbündelimprägnierungenEinklappen

-

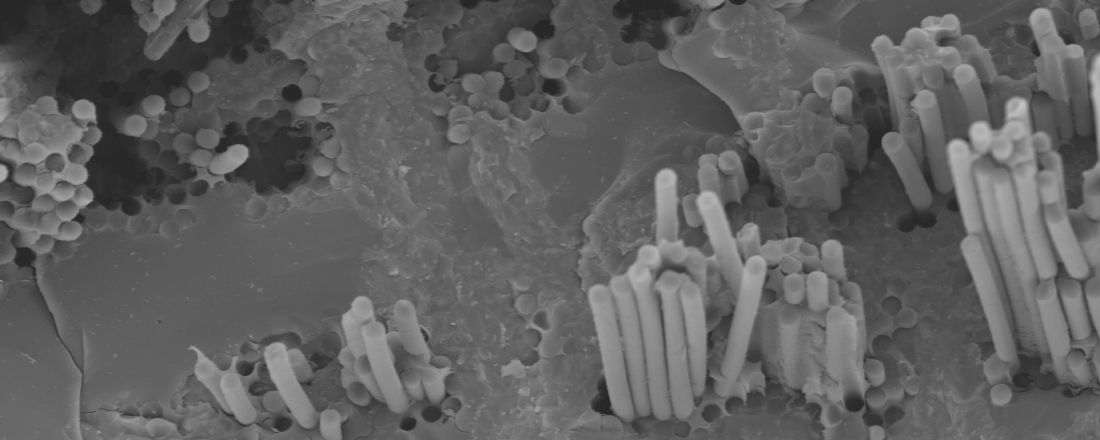

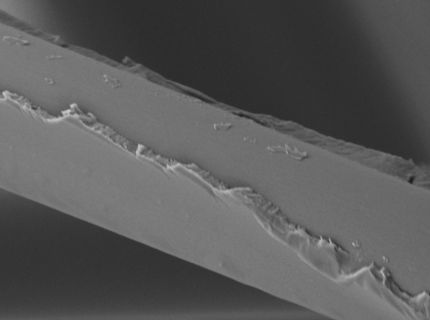

Kohlenstofffaser mit nasschemischer Phenolharz-Beschichtung

Um den Einzelfaserschutz und die notwendige Faser-Matrix-Bindung über den gesamten Herstellprozess der Verbundkeramiken zu gewährleisten werden verschiedene Beschichtungen und Imprägnierungen entwickelt.

Beschichtungen zielen einerseits auf einen Schutz von Fasern vor den reaktiven Umsatz mit metallischen Schmelzen ab und haben andererseits die Funktion eine dünnen Interfaces, was die Rissumlenkung und den Faser Pull-Out ermöglichen soll, die Basis der Schadenstoleranz von Verbundkeramiken. Aus diesem Grund werden am Lehrstuhl flüssigbasierte Beschichtungen im Dip-Coating Verfahren auf Basis von C- und SiC-Precursoren entwickelt. Eine andere Möglichkeit, die Faser-Matrix-Bindung über die Oberflächenfunktionalitäten der Verstärkungsfasern zu modifizieren, sind thermische oder nasschemische Vorbehandlungsprozesse.

- Duromere & thermoplastische MatricesEinklappen

-

Duromere und thermoplastische Matrices fungieren als Precursoren für keramische Matrices in den Verbundkeramiken. Aus den Polymeren entstehen nach der Keramisierung amorphe Kohlenstoffe, SiC, SiCO oder SiCN. C-Precursoren, wie z.B. Phenolharze sind sowohl thermoplastisch als auch duromer in Form von Novolaken oder Resolen verfügbar. Wichtig bei der Verwendung der Matrix-Precursoren ist eine hohe keramische Ausbeute, die auch im keramischen Zustand sicherstellt, dass die Verstärkungsfasern noch durch die Matrix geschützt sind und Kraft zwischen den Fasern übertragen werden kann. Neben den Phenolharzen, werden Si-Polymere (Siloxane, Polycarbosilane, etc.) als duromere Matrices verwendet. Bei den Thermoplasten spielen vor allem die Hochtemperaur-Polymere wie PEEK oder PEI neben den Phenolharzen die Hauptrolle. Duromere und thermoplastische Matrices werden besonders hinsichtlich ihrer Eignung für den PIP-Prozess, teilweise auch in Kombination mit dem LSI-Prozess untersucht und angewandt.

- Biogene SiSiC KeramikenEinklappen

-

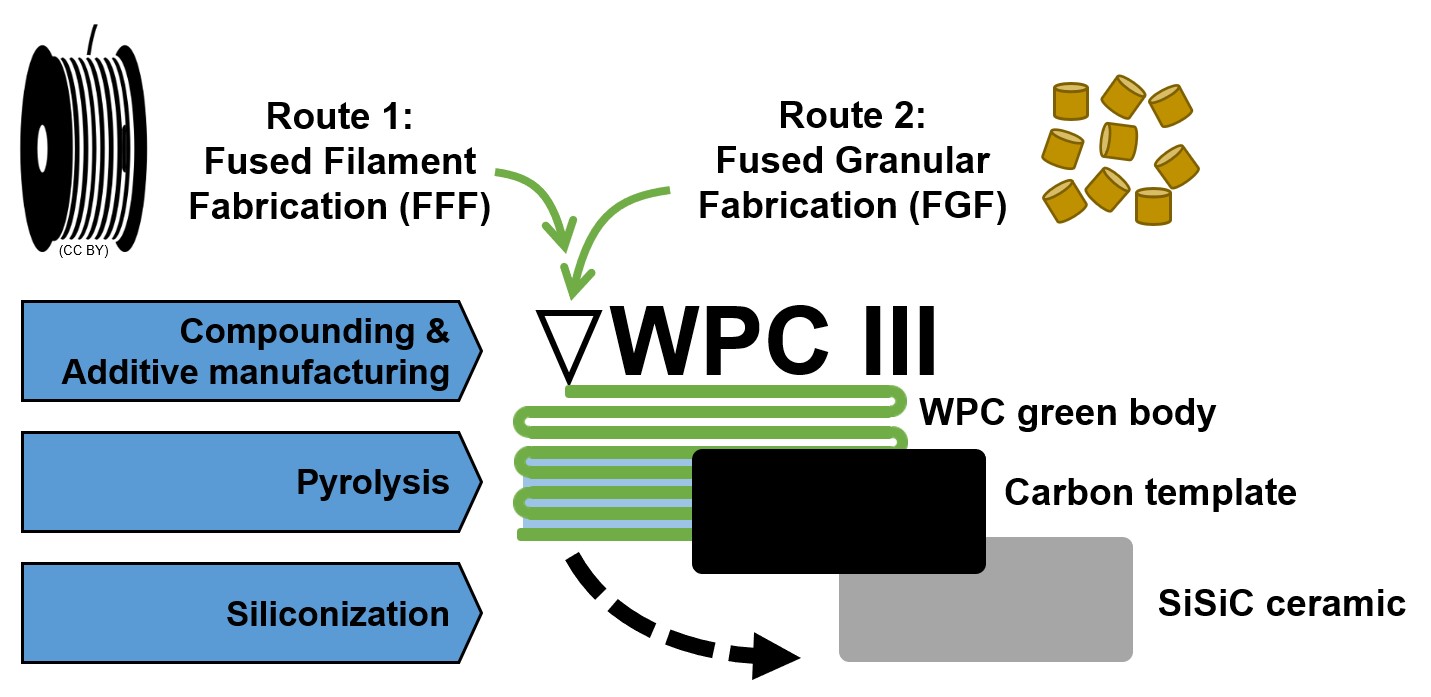

Gegenüberstellung von WPC-Grünkörper und daraus hergetellten SiSiC-Keramiken

SiSiC Keramiken sind hochleistungsfähige, verschleißbeständige, harte und feste monolithische Keramiken. Ausgangsprodukte sind allerdings meist harte, primäre SiC Partikel, die verpresst, extrudiert oder spritzgegossen werden. Dabei kommt es zu einem beträchtlichen Verschleiß der Formwerkzeuge. Um diesen abrasiven Verschleiß zu verhindern und die Formenvielfalt der Grünkörper weiter zu erhöhen müssen neuen Ausgangsprodukte verwendet werden. Biogene, holzpartikelgefüllte polymere Verbundwerkstoffe (WPC = Wood Polymere Composites) sind eine attraktive Alternative. In Forschungsarbeiten gelang es diese WPC zu pyrolysieren und über die Schmelzinfiltration in SiSiC umzuwandeln. Die Entstehung des Rissmusters und die Ermittlung von Schrumpfungsmodellen sind Gegenstand anwendungsnaher Forschungsarbeiten am Lehrstuhl. Ziel ist es eine weitere Route zur Fertigung von Si-infiltrierten dichten und hochfesten SiC zu etablieren und die Grundlagen für die Entwicklung einer generativen Fertigung von SiC auf Basis von WPC zu schaffen.

- Metall-Keramik-HybrideEinklappen

-

Metalle sind sehr etablierte, zuverlässige Werkstoffe, deren Lebensdauer und Zuverlässigkeit man vorhersagen kann. Im Hochtemperaturbereich, beispielsweise in Wärmekraftmaschinen (Dampf- und Gasturbinen) kommen Metalle jedoch an Ihre Grenzen, da hier die Wirkungsgrade oft nur durch die Steigerung der Einsatztemperaturen erreicht werden können. Dies führt zu niedrigeren Lebensdauern oder immer größeren Dimensionen, welche die Wirtschaftlichkeit senken.

Metall-Keramik-Hybride hingegen, verbinden konstruktiv die Vorteile der metallischen und der keramischen Werkstoffe. Metalle können durch Keramiken vor hohen Temperaturen geschützt und bei mechanischen Überlasten gestützt werden. Damit können Einsatztemperaturen erhöht und Lebensdauern verlängert werden.

Kraft- und formschlüssigen Metall-Keramik-Verbindungen stehen den stoffschlüssigen Metall-Keramik-Hybriden, in Beschichtungen oder in Durchdringungsgefügen von metallinfiltrierten Keramiken wie z.B. C/C-SiC gegenüber. Metallische Matrices oder Legierungen werden im LSI bzw. RMI (Reactive Melt Infiltration) Prozess verwendet und deren Infiltrations- und Reaktionseigenschaften in Kombination mit verschiedenen Verstärkungsfasern detailliert analysiert.

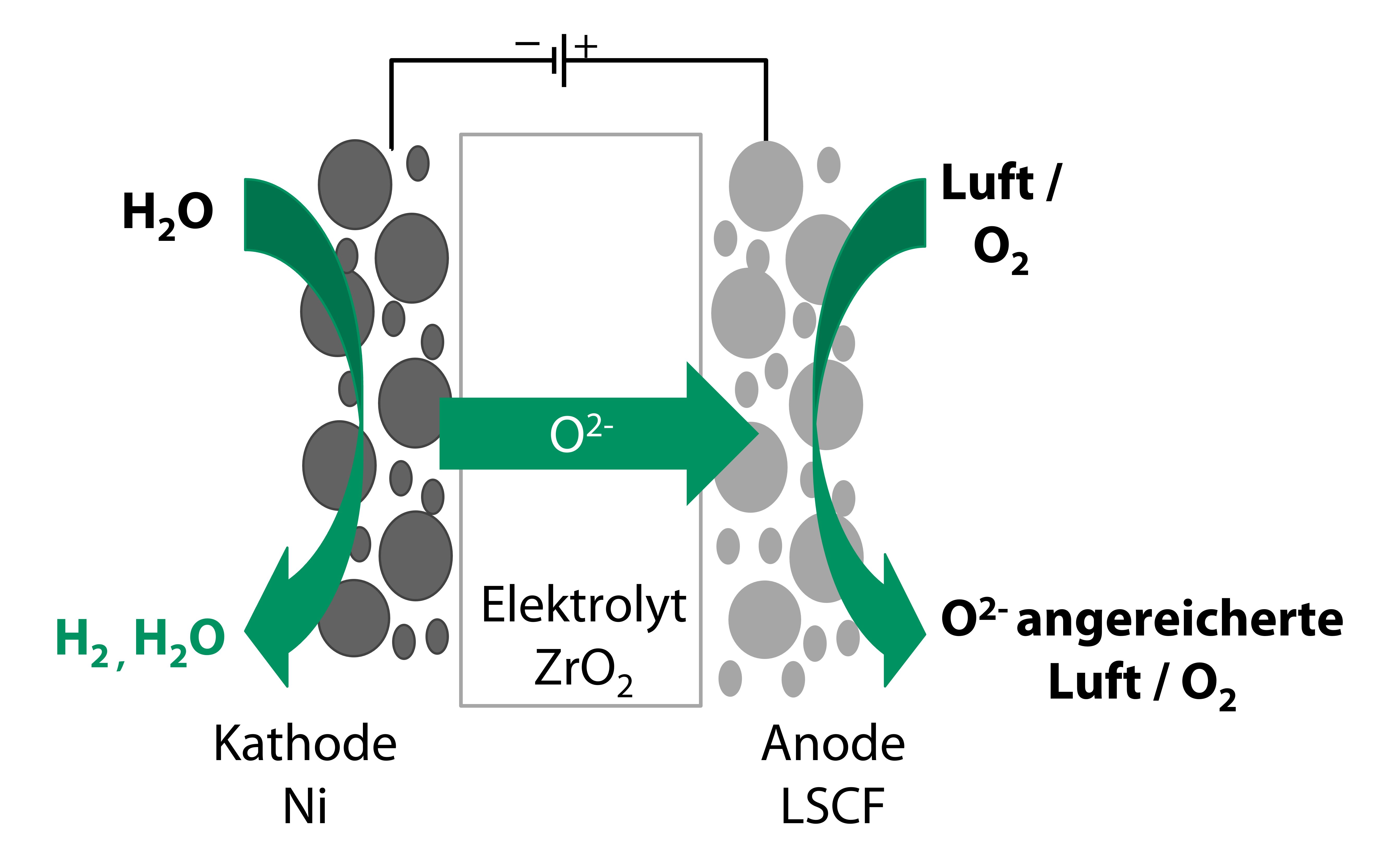

Das zweite Forschungsgebiet der Arbeitsgruppe liegt auf der mechanischen und mikrostrukteriellen Charakterisierung von Festoxid-Brennstoffzellen (SOFC, solid oxid fuel cell) sowie Hochtemperatur-Elektrolysezellen (SOEC, solid oxid electrolyzer cell) für die Erzeugung von Wasserstoff. Die keramischen Brennstoff- und Elektrolysezellen zeichnen sich durch die sehr hohe elektrische Effizienz im Vergleich zu anderen Verfahren aus.

- Mikrostrukrulle AufklärungEinklappen

-

Zur Charkerisierung des keramischen Elektrolyten sowie der Membran-Elektroden-Einheit (MEA) setzen wir folgende Analysemethode ein:

- REM / EDX / EBSD

- XRD + Rietveld-Methode

- Raman-Spektroskopie

- FT-IR-Spektroskopie

- Thermomechanische CharakterisierungEinklappen

-

Zur Charkerisierung des keramischen Elektrolyten sowie der Membran-Elektroden-Einheit (MEA) setzen wir folgende Verfahren ein:

- Dilatometrie

- Thermogravimetrie

- Laser Flash Analyse

- Doppelring-Biegung

- Zugversuch

- Impulserregungstechnik (IET)

- HT-Prüfungen (bis 850 °C)

Aktuelle Projekte

Die Folgen neuartiger Kohlenstoff-Precursoren und einer effizienten Prozessführung auf die Nachhaltigkeit von Verbundkeramiken und deren thermomechanischen Eigenschaften

Projektbeschreibung: Durch den Einsatz Verbundkeramiken können die Nachteile monolithischer Keramiken überwunden werden, da sie eine hohe Schadenstoleranz, Bruchzähigkeit und sehr hohe Thermoschockbeständigkeit besitzen. mehr ...

3D-Druck von WPC zur Herstellung endkonturnaher komplexer SiSiC-Bauteile (WPC III)

Projektbeschreibung: Ziel des Forschungsvorhabens ist es, additiv gefertigte WPC-Grünkörper mit möglichst geringem Schrumpf zu pyrolysieren und das entstandene C-Templat mit flüssigem Silizium zu infiltrieren, um eine hochwertige, nachhaltige, biogene und somit "grüne" SiSiC-Keramik zu erhalten. mehr...

Entwicklung von Friction-Modifier-Kompositionen für C/C-Werkstoffe auf Basis recycelter Carbonfasern mit maßgeschneiderten tribologischen Eigenschaften und Entwicklung eines effizienten PIP-Prozesses für C/C-Werkstoffe (rCFric)

Projektbeschreibung: Das Ziel des Projektes besteht in der Entwicklung einer neuen Prozesskette und eines Know-How-Kataloges für nachhaltige C/C-Werkstoffe in Friktionsanwendungen. Dafür werden erstmals recycelte Kohlenstofffasern (rCF) eingesetzt, die die Struktur und Eigenschaften des C/C-Werkstoffs maßgeblich bestimmen. mehr...

Hochtemperatur-Elektrolyse zur Erzeugung von Grünem Wasserstoff (HTs: HTEL-Stacks - Ready for Gigawatt)

Projektbeschreibung: Im H2Giga-Projekt „HTs: HTEL-Stacks – Ready for Gigawatt“ erforschen wir Elektrolyt getragene Zellen, die auf einem ZrO2-Elektrolyten aufbauen. Der Elektrolyt ist in diesem Design die festigkeitsbestimmende Komponente der Membran-Elektroden-Einheit (MEA). mehr...

Entwicklung und Charakterisierung additiv gefertigter thermoplast-basierter kurz- und endlosfaserverstärker C/C-SiC Verbundkeramiken

Projektbeschreibung: Es wird ein Verfahren entwickelt, um PEEK, thermisch zumindest teilweise zu vernetzen bzw. unschmelzbar zu machen. Dieses kann dann in der additiven Fertigung zur Herstellung von 3D-Körpern genutzt werden, die belastungsgerecht und endkonturnah konstruiert wurden. Darüber hinaus erfolgt die Pyroylse ohne formstablisierende Werkzeuge oder axiale Beschwerungen. mehr...

Untersuchung und Beurteilung der Bauteilqualität, sowie Analyse der auftretenden Schadensmechanismen, nach der Endbearbeitung von faserverstärkten Keramiken (MAI CeMCut)

Projektbeschreibung: In dem branchenübergreifenden Forschungsvorhaben wird die Korrelation von Material- und Prozessparametern bei der Bearbeitung von faserverstärkten Keramiken (CMC) untersucht, die dabei auftretenden Schadensmechanismen beschrieben, entstandene Imperfektionen klassifiziert und deren Auswirkung auf die Bauteilqualität bewertet. mehr...

Bildung thermisch-induzierter Rissmuster in anisotropen, faserverstärkten Verbundwerkstoffen mit spröder Matrix

Projektbeschreibung: Gegenstand der Forschung sind die charakteristischen, thermisch-induzierten Rissmuster in anisotropen, faserverstärkten Verbundwerkstoffen mit spröder Matrix. Die Untersuchung der Rissmusterausbildung geschieht dabei sowohl direkt im Experiment als auch indirekt, mechanismenorientiert mit Hilfe von Simulationsstudien auf Basis der Phasenfeldmethode. mehr...

Ökotoxikologische Effekte metallischer ultrafeiner Partikel auf Pflanzen (BayÖkoTox)

Projektbeschreibung: Die ökotoxikologischen Wirkungen metallischer Ultrafeinstäube sind noch kaum erforscht. Eine wesentliche Quelle metallischer Ultrafeinstäube ist der Straßenverkehr, z.B. durch Bremsenabrieb. Im skizzierten Projekt werden daher metallische Ultrafeinstäube präzise analysiert und erstmals verlässlich die Effekte genau charakterisierter, feiner metallischer Partikel definierter Herkunft auf Pflanzen untersucht werden. mehr ...

Additive Fertigung von Nano Diamant Siliciumcarbid (NanoDiaSiC)

Projektbeschreibung: In dem Verbundprojekt NanoDiaSiC soll daher ein 3D-Druck Verfahren entwickelt werden, durch das komplexe keramische Geometrien aufgebaut werden können. Als Demonstrator wird eine Halterung für die Halbleiterindustrie zur Herstellung von Computerchips, ein sogenannter Vakuum-Wafer-Chuck, hergestellt. mehr...